Газификация твердого топлива

Газификацией твёрдых топлив (ГТТ) называется процесс преобразования (конверсии) органической части твёрдого топлива (ТТ) в генераторный газ (ГГ), удобный для последующего сжигания, как в горелках котлов различного назначения, так и в камерах сгорания (внешних и внутренних) двигателей различных типов.

Главным преимуществом технологии ГТТ (по крайней мере, с экологической точки зрения) является низкий уровень негативного воздействия на окружающую среду.

Это, в первую очередь, обусловлено достаточно продолжительным (более 3-х секунд) нахождением газообразных продуктов ГТТ сначала в зоне окисления (горения) при температурах 1 000 …

1 200 0С, а затем в восстановительной (бескислородной) зоне формирования ГГ.

Обратите внимание

При таких условиях происходит термическое разложение и восстановительное дехлорирование наиболее опасных веществ – диоксинов, фуранов, полихлорбифенилов, бенз(а)пиренов и других полициклических ароматических углеводородов.

Ещё одним преимуществом газификации в сравнении с прямым сжиганием ТТ является образование гораздо меньших объёмы газов, подлежащих очистке.

Кроме того, в результате более полного (в сравнении с прямым сжиганием ТТ) сгорания газообразного топлива образуется значительно меньшее (в разы, а, по некоторым позициям, и на порядки) количество вредных для окружающей среды химических соединений (как в дымовых газах, так и в зольном остатке).

Всё это позволяет существенно сэкономить на дорогостоящем оборудовании газоочистки дымовых газов, выбрасываемых в атмосферу (стоимость такого оборудования, например, в составе мусоросжигающих заводов составляет более 50%) и оборудовании обеззараживания твёрдых вторичных отходов.

Наконец, при газификации недожог топлива сравнении с прямым сжиганием существе ниже, т.к. происходит почти 100% конверсия углерода при переходе его из твёрдого в газообразное состояние, а в ГГ / зольном остатке практически отсутствует сажа / непрореагировавший углерод.

Газификации могут быть подвергнуты все известные виды горючих ископаемых (каустобиолитов), а также любые углеродсодержащие отходы в конденсированном виде (по отдельности и в самых разнообразных смесях) с влажностью и зольностью до 50% и широким диапазоном гранулометрического состава (от долей до сотен миллиметров), включая осадки канализационных и сточных вод. При этом можно получить ГГ заданного химического состава или заданной теплоты сгорания, так как эти показатели определяются выбранной схемой газификации, а также температурой, давлением и составом применяемых газифицирующих агентов.

Примерно полтора века (в течение почти всего XIX века и более половины XX века) ГГ уже был в числе основных энергоносителей нашей цивилизации.

Многие тысячелетия назад последователи пророка Заратушры (Зороастра), а также несколько позднее ремесленники-углежоги (см. Рис. 1) уже использовали похожие на газификацию технологии, сжигая ТТ при недостатке кислорода.

Важно

Правда, целью «огнепоклон-ников» было увеличение продолжительности процесса горения, а углежогам нужны были твёрдые (древесный уголь и каменноугольный кокс), реже жидкие (дёготь и т.п.) продукты термического разложения топлива.

А горючий газ, неизбежно выделяющийся при этом, являлся лишь побочным продуктом и, как правило, никак не использовался.

Принято считать, что человечество использует технологии ГТТ для получения искусственных горючих газов, к которым относится и ГГ, с конца XVII века, когда в Англии в результате нагрева угля без доступа кислорода получили газ, способный гореть на воздухе (хотя существует предание, что ещё в XIII веке некий парижанин по имени Езекииль получал подобным образом горючий газ и использовал его для освещения и обогрева собственного жилища).

Позднее, в конце XVIII века, горючий газ, получаемый из каменного угля и других топлив (главным образом, древесины и, в последующем, нефти), научились использовать. Так, первая в мире газовая турбина, запатентованная в 1791 г. англичанином Джоном Барбером, работала именно на таком газе.

Создателем первого газогенератора считается французский инженер, профессор механики Парижской школы мостов и дорог Филипп Лебон, получивший свой первый патент на постройку газового завода в 1799 г.

Через два года, в 1801 г.

Лебон получает второй патент, теперь на проект газового двигателя, работающего по принципу парового двигателя, только вместо пара в двигатель подавался ГГ, зажигаемый поочерёдно по ту и другую стороны поршня.

Генераторный газ первоначально был назван «светильным» газом (в английской терминологии: «outdoor lighting»).

Такое название объясняется тем, что главным его предназначением в течение почти всего XIX века (в Лондоне с 1812 г., в Санкт-Петербурге с 1819 г., в Париже с 1820 г.

) и до начала XX века включительно было освещение улиц и площадей городов Европы, США, Канады и Австралии (см. Рис. 2).

Совет

Так, в США к 1868 г. насчитывалось более 970 газовых обществ, в Канаде – 47. В Англии к началу 1890 х годов было 594 газовых завода, 460 тыс. уличных фонарей, протяженность газопроводов– 35 150 км. В 1908 г.

в Англии для получения 1 285 млн. м3 «светильного» газа было израсходовано 17 млн. тонн угля (в это время данный газ стали использовать не только в целях освещения и отопления, но и как моторное топливо).

Широко использовался светильный газ также для освещения и отопления общест-венных зданий и частных домовладений, получения горячей воды, приготовления пищи (так, например, в той же Англии в 1891 г. было 2,3 млн., а в 1927 г. – 8,7 млн.

потребителей искусственного горючего газа).К первым промышленным образцам можно отнести газогенераторы, построенные в Германии инженером Бишофом (1839 г.) и в Австрии инженером Эбельманом (1840 г.).

Однако впервые серийного производства удостоилось регенеративная печь, изобретённая в 1856 г. Ф. Сименсом в сотрудничестве со своим брат В. Сименсом (Германия).

Производимое Сименсами оборудование ГТТ на многие десятки лет стало важнейшим и незаменимым элементом стекло- и сталеплавильных производств, сварочных и нагревательных печей, работающих на основе регенеративного принципа.

В России устроителем первого аппарата для получения светильного газа был переводчик Министерства коммерции, в последствие учёный-металлург, полковник Корпуса горных инженеров и (с 1830 г.) член-корреспондент Петербургской Академии наук Пётр Григорьевич Соболевский (см. Рис. 3). Начиная с 1804 г.

он вёл работы по созданию промышленной газовой установки, альтернативной конструкции Ф. Лебона, т.к. патент во Франции приобрести не удалось. К ноябрю 1811 г. все оригинальные технические решения им совместно с Д'Оррером были успешно реализованы, «… терпением они преодолели все трудности и, наконец, имели счастья достигнуть совершенного успеха …».

Обратите внимание

2 декабря 1811 г. газета «Северная почта» опубликовала статью «О пользе термолампа, устроенного в Санкт-Петербурге гг.

Соболевским и Д'Оррером», в которой были и такие слова: «… Многие любители наук любопытствовавшие несколько раз видеть сии опыты, удостоверились, что свет, сожиганием водотворного газа производимый, весьма ясен, не издаёт чувствительного запаха и не производит дыму, следовательно, не имеет копоти … Польза сего изобретения … и выгоды, оным доставляемая, суть столь обширны и многоразличны, что даже при самом точнейшем исследовании кажутся они почти невероятными, и потому самому изобретению оне можно почесть одним из важнейших открытий …».«Северная почта» достаточно подробно описывала как устройство «термо-лампа», так и технологический процесс получения искусственного газа (см. Рис. 4).

Чугунный цилиндр, вделанный в печь, наполнялся дровами, затем отверстие плотно замазывалось, а весь цилиндр сильно подо-гревался горящими дро-вами. «… Подогревание цилиндра продолжается до тех пор, пока отделяется газ, когда же отделение опять прекратится, то сие служит знаком, что дрова, положенные в цилиндр, превратились в уголь совершенно …».

Дрова в цилиндре от сильного жара превращались в древесный уголь с одновременным образованием паров угольной кислоты и дёгтя, а также горючего газа. Газообразные продукты затем поступали в холодильник, где они охлаждались.

При этом кислота и дёготь, превращаясь в капли, стекали в приёмный сосуд, а газ, проходя через воду, очищался и поступал в хранилище.

Из этого хранилища газ подводился через трубки разной величины к лампам, установленным в помещении или на улице.

Трубки были снабжены на концах кранами и, если к открытому крану поднести зажженную бумагу или спичку, то выходящий из трубки газ загорался, и огонь продолжал гореть у отверстия трубки «… доколе газ выходить не перестает …». Таким образом, его можно употребить или на освещение улиц, или на отопление и освещение помещений.

26 декабря 1811 г. в Санкт-Петербурге на заседании Всероссийского общества любителей словесности, наук и художеств с обстоятельным докладом об изобретении «термолампа» выступил его создатель П.Г. Соболевский.

Важно

В дальнейшем, стремясь познакомить со своим изобретением как можно более широкие слои публики, автор написал «Руководства к устроению термолампов, содержащие в себе подробное описание употребления их для публичного, так и домашнего освещения, применении оных к отапливанию покоев, к деланию угля и дёгтя и показание способа очищать пригорело-древесную смолу, дабы дать ей качества настоящего уксуса».

24 января 1812 г. согласно указу императора Александра I титулярный советник Соболевский был удостоен высокой награды, ордена Св.

Владимира 4 й степени «… за попечения и труды, с коими произвёл в действие устроение термолампа, доселе в России не существовавшего …». В начале 1812 г.

также были утверждены проекты газового освещения Монетного двора и других важных правительственных зданий Санкт-Петербурга, а также намечены конкретные меры по внедрению газового освещения улиц, площадей и бульваров российской столицы.

Так, в февральском номере «Санкт-Петербургского вестника» за 1812 год был опубликован «Проект освещения водотворным газом Адмиралтейского булевара и некоторые примечания об устройстве термолампов».

Адмиралтейский бульвар должны были освещать сто газовых фонарей, расставленных на равном расстоянии друг от друга.

Проект был представлен на рассмотрение Александра I, однако его реализация, как и воплощение в жизнь других аналогичных проектов, было отложено в связи с вторжением в Россию войск Наполеона и начавшейся Отечественной войной.

В 1816 г. П.Г. Соболевский соорудил мощную газовую установку для освещения и отопления производственных помещений Пожвинского завода, расположенного в 150 верстах от г. Перми (см. Рис. 5). После чего заводовладелец В.А. Всеволожский (в его загородном имении Рябово, что в 11 км.

Совет

от Санкт-Петербурга, также зажглись яркие и жаркие огни газовых ламп) приказал: «… Термоламп … исправить непременно, дабы освещением его мастерские пользовались в полном виде, не имея нужды в свечах, которых на оное и не покупать …».

Есть сведения, что несколько позднее газовое освещение и отопление получило распространение и в производственных помещениях ряда оружейных заводов Златоустовского горного округа.

Осенью 1819 г. благодаря активной поддержке столичного генерал-губернатора графа М.А. Милорадовича в Санкт-Петербурге, наконец, зажглись и первые уличные газовые фонари (всего на семь лет позже, чем в Лондоне, и на год раньше, чем в Париже!). Газета «Санкт-Петербургские ведомости» (№ 87 за 1819 г.

) свидетельствовала: «… Года 1819, 28 октября, на Аптекарском острове Санкт-Петербурга прошли испытания фонаря, питаемого водотворным газом. Сие событие станет образцом достижений русской науки. Толпа, собравшаяся поглядеть на оную демонстрацию, с восторгом и одобрением следила за тем, как происходило действие.

Думается, данный вид освещения имеет дальние перспективы в России …».

ПОИСК

Одним из наиболее эффективных современных способов газификации твердых топлив является метод Копперса-Тотцека, заключающийся в проведении процесса в потоке пылевидного топлива.

Схема газогенератора этого типа приведена на рис, 9,7, Он представляет собой горизонтальную реакционную камеру, футерованную изнутри термостойким материалом, охлаждаемую снаружи водой с получением пара низкого давл ния.

Форсунки (“горелочные головки”) ддя подачи исходных веществ размещены в расположенных друг против друга реакционных камерах.

Пылевидный уголь (с размером частиц 0,1 мм) потоком азота подается в расходные бункера 1, откуда шнеком направляется в форсунки 3, захватывается потоком кислорода и водяного пара и расгылястся в камеру 2. Соотношение потоков на 1 О, 0,05 — 0,5 кг пара. Зола отво дится в жидком виде.

Поэтому температура в камере 2 составляет 1500-1600 С, В реак ционной камере достигается высокая степень превращения органической части угля с об))азованием смеси гаэов СО,, СО, Н,, Н, 0 и H,S с составом, близким к равновесному.

При охлаждении генераторного газа не в [оделяются органические вещества, поэтому упрощается очистка газа и воды. Зола в жидком виде выводится иэ нижней части реакционной камеры, охлаждается и удаляеггся в виде гранулированного шлака. [c.173]

Лекция 23, Термоокислительные процессы переработки тяжелых нефтяных остатков и твердых топлив. Процессы флексикокинг. Процессы газификации твердых топлив. [c.363]

В процессе газификации твердых топлив кроме перечисленных основных реакций протекают и другие реакции [c.156]

Основные показатели рассмотренных методов газификации твердых топлив приведены в табл. 6.1. [c.93]

К основным параметрам, характеризующим отдельные процессы газификации твердых топлив, могут быть отнесены [95] способ подвода тепла в реакционную зону способ подачи газифицирующего агента тип газифицирующего агента температура и давление процесса [c.90]

Перспективным крупномасштабным и относительно недорогим источником высокопотенциального тепла для газификации твердых топлив может быть высокотемпературный газоохлаждаемый ядерный реактор, который находится сейчас в стадии разработки и опытной проверки. Реактор обеспечивает подвод [c.97]

Обратите внимание

Газификация твердых топлив. Газообразное топливо имеет целый ряд преимуществ перед твердым при горении газа можно получить температуры, значительно более высокие, чем при сжигании твердого топлива, газ горит некоптящим пламенем, не образует золы, процесс горения легко регулировать.

Поэтому большое значение приобретает газификация твердых топлив — процесс превращения твердых топлив в горючие газы путем окисления их воздухом, кислородом, водяным паром или двуокисью углерода при высокой температуре. В зависимости от применяемого дутья и режима газификации получают различные по составу газы.

[c.87]

Гамбург Д. Ю., Семенов В. П. Современное состояние и технологические возможности газификации твердых топлив в капиталистических странах. М, НИИТЭхим, 1979, 19 с, [c.267]

Основные показатели современных методов газификации твердых топлив [c.92]

Газификация твердых топлив. Получение синтез-газа можно осуществлять газификацией кускового (брикетированного), мел-.козернистого и пылевидного топлива.

Известны следующие процессы газификации пылевидных топлив, осуществляемые но различным технологическим схемам газификация под давлением, одноступенчатая и многоступенчатая газификация в исевдоожи-женном слое, газификация с применением инертного твердого теплоносителя, газификация с применением золы в качестве теплоносителя, газификация с применением кислорода, газификация в пульсирующей среде и др. Однако несмотря на многочисленность разработанных вариантов и схем процессов доля использования твердых топлив в производстве синтез-газа для выработки метанола и аммиака не превышает в капиталистических странах 3% [6]. Такое положение объясняется, с одной стороны, громоздкостью технологического оформления, сложностью оборудования, высокими капитальными и текущими затратами и, с другой стороны, низким качеством получающегося синтез-газа, загрязненного серосодержащими соединениями. [c.11]

Все катализаторы, применяемые для синтеза углеводородов из СО и Н2, весьма чувствительны к сернистым соединениям, галогенам, тяжелым металлам и смолистым веществам, поэтому для нормальной работы необходима тщательная очистка синтез-газа. Особенно это относится к газу, получаемому газификацией твердых топлив. [c.107]

Впервые промышленная реализация газификации твердых топлив была осущес — твлена в 1835 г, в Великобритании, с целью получения, вначале так называемого “светильного газа , затем энергетического топлива для тепловых и электростанций, а также технологических газов для производства водорода, аммиака, метанола, альдегидов и спиртов посредством оксосинтеза и синтеза жидких углеводородов по Фишеру и Троишу, К середине XX в. газогенераторный процесс получил широкое развитие в бол1.шинстве промышленно развитых стран мира. [c.171]

Важно

Искусственное жидкое топливо Получают переработкой (напр, гидрогенизацией, термич растворением, полукоксованием) твердых горючих ископаемых-угля, сланцев, торфа, а также газификацией их с послед синтезом из СО и Нз (см Фишера-Транша синтез) Кроме того, сырьем для произ-ва искусств жидкого топлива могут служить разл битуминозные породы (см также Битуминозные пески Газификация твердых топлив Гидрогенизация угля Полукоксование Синтетическое жидкое топливо) [c.115]

ГАЗИФИКАЦИЯ ТВЕРДЫХ ТОПЛИВ ПОДЗЕМНАЯ, [c.453]

Т. подразделяют по агрегатному состоянию-на твердые, жидкие и газообразные по происхождению-на природные (см., напр.. Антрацит, Бурые угли. Газы природные горючие. Горючие сланцы.

Древесина, Каменные угли, Каустобиолиты, Нефть, Торф растит, отходы) и искусственные (см., напр., Кокс каменноугольный. Коксовый газ. Моторные топлива. Синтетическое жидкое топливо), получаемые в результате переработки природных Т. (см., напр..

Газификация твердых топлив, Газы нефтепереработки, Гидролизные производства. Коксование, Каталитический крекинг, Пиро.тз нефтяного сырья)-, по назначению-на моторные (см., напр.. Авиакеросин, Бензины, Дизельные топлива. Реактивные топлива), котельные топлива и др.

С целью сокращения потребления нефти применяют т. наз. альтернативные топлива. [c.609]

У. о. в составе горючих газов получают газификацией твердых топлив [c.27]

Угарный газ. Бесцветный, без запаха, легче воздуха. Плохо растворяется в воде (растворимость повышается в присутствии NHj, H l), Химически активен при высоких температурах сильный восстановитель.

Реагирует с кислородом, хлором, серой, аммиаком, щелочами, металлами. Получение в промышленности — газификация твердых топлив (продукт — синтез-газ СО + Нг). в лаборатории — разложение муравьиной кислоты НСООН.

[c.100]

Совет

За более чем вековую историю развития было разработано и внедрено множес — ТВ ) вариантов промышленных процессов газификации твердых топлив (шахтная, так называемая слоевая газификация, например, газогенераторы Лурги, газификация в пс звдоожиженном слое, например, по методу Винклер, и др,). [c.172]

Повышение температурного уровня процесса горения и газификации твердых топлив положительно влияет на увеличение скорости реакций, улучшение состава газа, повышение КПД и стабильность процесса воспламенения и снижает вредное влияние золы, тормозящей диффузию. [c.67]

Существенным фактором интенсификации процессов горения и газификации твердых топлив является скорость потока реагирующих газов. Увеличение скорости дутья ведет к росту коэффициентов диффузии.

Пределом скорости реакции в слое является переход в кинетический режим, когда суммарная скорость реакции горения определяется не скоростью подвода кислорода, а скоростью химической реакции. [c.

69]

ГАЗИФИКАЦИЯ ТВЕРДЫХ ТОПЛИВ, превращ. твердых топлив (углей, торфа, сланцев) в горючий газ, состоящий гл. обр. нз СО и Н , прн высокой т-ре в присут. окислителя (газифицирующего агента). Проводится в газогенераторах (поэтому получаемые газы наз. генераторными). [c.451]

Около десяти лет назад нами была написана монография Термодинамические расчеты процессов топливной промышленности (Гостоптех-издат — 1949 г.).

В указанной мопографии основное внимание было уделено термодинамике реакций между углеводородами и только частично былIi затронуты процессы газификаци твердых топлив и в весьма сжатой форме были представлены данные об органических соединениях, содержащих кислород (спирты, кислоты и некоторые другие). [c.4]

Жидкие углеводороды, получаемые из нефти, в настоящее время применяются в газовой промышленности вместе с углем, как обычное сырье для производства высококалорийного газа, в частности, для систем бытового газоснабжения городов.

Обратите внимание

Методы газификации жидких углеводородов в основном совпадают с применявшимися ранее для газификации твердых топлив. Это — процессы пиролиза и оксигенолиза, ведущие к образованию соответственно водорода и газообразных углеводородов или водорода и окиси углерода.

[c.46]

Газификацию твердых топлив (Г.) можно рассматривать как неполное окнсленне углерода. Наиб, часто окислителями служат О2 (р-ция 1), СО2 (2) и водяной пар (3) [c.451]

Для стабильного получения горючего газа под землей необходимо учитывать особенности как самого пласта топлива, так и вмещающих его пород (напр., состав и степень метаморфизма угля, прочность пород и т.д.). П.г.у.

осуществляется под действием высокой т-ры (1000-2000 °С) и подаваемого под давлением дутья-разл. окислителей (как правило, воздуха, Oj и водяного пара, реже-СОз). Для подвода дутья и отвода газа газификацию проводят в скважинах, расположенных в определенном порядке и образующих т. наз. подземный генератор.

В нем идут те же хим. р-ции, что и в обычных газогенераторах (см. Газификация твердых топлив). Однако условия подземной газификации специфичны. Вмещающие пласт топлива горные породы представляют собой своеобразные стенки реактора и одновременно материал, заполняющий выгазованное пространство.

В газификации участвуют подземные воды, а также влага угля и горных пород. В отличие от наземной газификации, где топливо по мере расходования поступает в газогенератор, в случае подземной газификации при вы-газовывании одного участка пласта топлива требуется переход к другому.

Возникает необходимость параллельно с газификацией одних участков пласта подготавливать к газификации иные его участки. [c.453]

В качестве местных И.у.

применяются серпаитиниты (35-40% MgO, 1-2% СаО)-отходы асбестовой пром-сти дунитовая мука (40-50% MgO)-хвосты при обогащении платиносодержащих пород отзол и подзол (до 60/о СаО + MgO)-отходы кожевенного произ-ва газовая известь (до 70% СаО-Ь MgO)-отходы при газификации твердых топлив содовая известь (до 50% СаО -t- MgO)-отход произ-ва кальцинир. соды и. едкого натра карбидная известь (100-140% СаОMgO в пересчете на СаСО.) – отход произ-ва ацетилена белитовая мука (до 50% СаО)-отход произ-ва азотных удобрений нефели- [c.178]

Важно

Наиб крупнотоннажные потребителн К у – топливно-энергетич. комплекс и коксохим. произ-во (более 25%, преим угли марок Г, Ж, К, ОС) с получением кокса, коксового газа и ценных хим. продуктов (см.

Каменноугольная смола, Каменноугольные масла, Коксохимия) Перспективное направление использования К у.-гидрирование угля для выработки синтетич. жидкого топлива Представляют интерес процессы газификации К. у. (см. Газификация твердых топлив, Газификация твердых топлив подземная). Переработкой К у.

извлекают в пром. масштабах V, Ое и 5, получают активный уголь и т д [c.303]

Сырьем для произ-ва М.с. служат гл. обр. прир. газ и отходы нефтепереработки (см., напр.. Газификация нефтяных остатков), а также коксующийся уголь (см. Газификация твердых топлив), газы произ-ва ацетилена пиролизом прнр. газа и др. До 1960-х гг. М.с.

синтезировали только на цинкхромовом кат. при 300-400 °С и давлении 25-40 МПа. Впоследствии распространение получил синтез М.с. на медьсодержащих кат. (медьцинкалюмохромовом, медь-цинкалюминиевом или др.) при 200-300 °С и давлении 4-15 МПа. [c.

64]

СЙНТЕЗ-ГАЗ (сигаз), смесь газов, главш.ши компонентами к-рой являются СО и Hj используется для синтеза разных хим. соединений. Термин С.-г. исторически связан с Фишера-Тропша синтезом (1923), когда исходный для него газ полз али газификацией кокса (см. Коксование) или полукокса (см. Полукоксование). В 60-80-х гг. сырьевая база и структура использования С.-г. изменились.

В настоящее время С.-г. производят конверсией прир. газа (см. Газы природные горючие) лнбо нефтепродуктов (от легкого бензина-нафты до нефтяных остатков) и лишь в небольших масштабах хим. переработкой древесины (см. Лесохимия), а также газификацией углей (см. Газификация твердых топлив) в перспективе последний способ, вероятно, станет преобладающим. [c.

353]

Лит. см. при Статьях Аммиак. Газификация твердых топлив, Гидроформилирование, Фишера-Тропша синтез. И. В. Калечиц. [c.353]

Совет

Др. направление-превращение всей орг. массы в жидкость или газ. Применительно к углям-это гидрогенизащ1я (см. Гидрогенизация угля) и газификация (см. Газификация твердых топлив). Для сланцев данное направление практически нецелесобразно, т. к. золы в них значительно больше, чем орг. в-в. [c.355]

Технологии газификации твердого топлива

Повышения технологических показателей процесса достигают при использовании ПГУ на твердом топливе.

Газификация твердого топлива и последующее сжигание образующегося газа при высоких температурах (1200—1400 °С) в камере сгорания обеспечивают более высокие температуры рабочего тела по сравнению с паровым циклом.

Единичная электрическая мощность энергоблоков с внутрицикловой газификацией угля лежит в диапазоне 150—350 МВт. Сочетание в комбинированных циклах преимуществ парового и газотурбинного позволяет достичь значительных КПД (нетто) таких станций — до 46 -48 %.

Дальнейшее развитие процесса в основном связывают с методами газификации угля в потоке и кипящем слое. Станции с внутрицикловой газификацией угля обладают одними из наилучших экологических показателей работы. В мировой практике крупномасштабные газификационные энергоблоки, как правило, используют каменные и бурые угли малой и средней зольности (Ad < < 10…20 %).

Технологии воздушной, паровоздушной и парокислородной газификации углей в КСД и ЦКСД для ПГУ на твердом топливе активно разрабатываются в течение последних 15 лет.

Как и у поточных газификаторов, их основные преимущества связаны с высоким КПД цикла (45—47 %); возможностью увеличения доли выработки электроэнергии в газотурбинном цикле; высокой экологической чистотой технологии за счет организации холодной очистки газообразных продуктов газификации; широким диапазоном регулирования производительности установок, возможностью использования углей с изменяющимся уровнем зольности А1 < 50 %, в том числе высокосернистых.

В настоящее время станции с внутрицикловой газификацией угля находятся на этапе промышленной обработки основных элементов схемы. Капитальные затраты на их строительство значительны и иногда превышают затраты для пылеугольных энергоблоков сравнимой мощности.

Обратите внимание

В перспективе ожидается существенный рост станций с газификацией угля. Дальнейшее развитие связывают в основном с методами газификации угля в потоке, кипящем и реже плотном слое.

Наметившиеся тенденции в развитии технологий газификации определяют их роль как для производства электроэнергии, так и для целей синтеза ценных химических продуктов на основе получаемого синтез-газа.

Несмотря на значительные единичные мощности (150— 350 МВт) энергоблоков с внутрицикловой газификацией угля, а также на определенные успехи в освоении технологии на отдельных энергоблоках, технология нуждается в дальнейшей доработке.

В настоящее время внедрение технологий газификации угля представляется преждевременным из-за высоких капитальных затрат, сложности интеграции и эксплуатации нетипичного для энергетики оборудования, а также необходимости дальнейшего совершенствования процесса с целью повышения его надежности.

Котлы-газификаторы на всех видах твердого топлива

Технические данные предоставляются по запросу.

Технология газификации твёрдых видов топлива включая Уголь, древесные отходы, лузга и многое другое была отработана в середине прошлого века. Достаточно вспомнить автомобили и тракторы, которые в промышленном масштабе использовались в народном хозяйстве в 40-х — 50-х годах прошлого века.

Но в прошлом веке данную технологию заместили более высококалорийные виды топлива, такие как дизель и бензин, что было вполне актуально в связи с низкой стоимостью жидких углеводородов на тот временной период. В настоящее время технология газификации углей возвращена, но уже на более высоком технологическом уровне.

Возобновить и актуализировать технологию газификации позволили более современные материалы — нержавеющие, высокотемпературные стали, более дешёвые (по сравнению с прошлым веком) теплоизоляционные материалы, современные системы автоматики, что и позволило изготавливать Установки по газификации более компактными, надёжными и автоматизированными.

В нашей стране очень много районов и даже регионов где нет магистрального газа, который на сегодняшний день является наиболее дешёвым для выработки тепловой и электрической энергии. В Этих регионах традиционно используется мазут, дизельное топливо, но при этом имеются значительные запасы бурых углей.

Использование бурых углей для выработки тепловой энергии может снизить стоимость выработки тепла в 2-3 раза по топливной составляющей в одной Гкал тепла. Бурые угли, как правило имеют не высокую теплотворную способность и высокое содержание золы.

Сжигание таких углей в Слоевых топках сопровождается низким КПД котлов (не более 75-80%) и высокие показатели выбросов вредных веществ в атмосферу с дымовыми газами (оксиды азота, оксиды серы, твердые частицы).

Использование технологии газификации бурых углей позволяет значительно поднять КПД установки до 92%, а также снизить выход вредных веществ с продуктами сгорания в атмосферу. Положительный экологический эффект достигается за счёт естественного процесса происходящего в установке по Газификации.

Газификация бурых углей производится в газификаторе обращённого типа, то есть процесс движения продуктов сгорания, газов и топлива идёт сверху вниз. Топливо загружается непрерывно в верхнюю часть газификатора транспортёром, при этом в автоматическом режиме контролируется его уровень в Установке.

Важно

В определённую зону газификатора подаётся воздух в количестве не достаточном для полного окисления топлива, но достаточном для поддержания процесса его газификации. В бурых углях, по весу, содержится более 50% летучих компонентов — газов.

Под воздействием высокой температуры из бурых углей выделяются горючие газы, которые не успевают окислится в слое из-за низкого содержания кислорода Калорийность данного газа около 1100 ккал/м3. Далее продукты газификации и зольные остатки поступают на колосниковую решётку.

Продукты газификации проходят через колосниковую решётку и газы поступают в переходную камеру, где к объёму дымовых газов добавляется необходимый % воздуха на дожиг этих газов. Образовавшийся газовый факел сгорает в камере сгорания стандартного газового котла, таким образом, в котле сжигается газ.

Шлак через колосниковую решётку газификатора, в мелкодисперсном виде, поступает на дожигательную решётку, где интенсивно выжигаются остатки углеродистых частиц. Норматив несгоревшего топлива (углерода) в шлаке, для слоевого сжигания, составляет 5%-7% от общей массы топлива, а в шлаке после газификатора не более 1%, что значительно повышает КПД котлоагрегата.

При использовании слоевого сжигания углей коэффициент избытка воздуха в продуктах горения α=1,6 — 1,8 то есть объём избыточного воздуха может доходить до 80%, что и выхолаживает продукты горения в котлах со слоевыми топками и приводит к низкому КПД.

Горение газов газификации в котле производится с коэффициентом избытка воздуха не более α=1,3 то есть 30% избыточного воздуха, что позволяет продуктам горения достичь поверхностей теплообмена с максимальной температурой. Именно благодаря описанному процессу КПД котлов с установками Газификации доходит до 92%.

Технологическая линейка по сжиганию Бурых углей с применением газификационной установки проиллюстрирована на рисунке.

Рис 1. Технологическая линейка сжигания бурых углей с использованием

газогенератора (на рисунке также указан склад запаса топлива)

Технология газификации угля используется с целью повышения эффективности получения тепловой энергии от этого вида топлива, и снижения экологической нагрузки на окружающую среду.

Совет

Складирование твёрдого топлива производится на складе запаса угля, который может быть оборудован тельферным погрузчиком, обслуживается фронтальным погрузчиком.

Далее уголь с помощью транспортёра подаётся в бункер приема топлива газификатора.

Отдав тепло в котле остывшие дымовые газы поступают в мультициклон, где очищаются от мелких взвешенных веществ, которые могут проскочить за пределы котла, затем газы с помощью дымососа поступают в дымовую трубу.

Надо отметить, что вынос твердых взвешенных частиц из газогенератора минимален, так как газы в процессе газификации проходят через слой топлива и шлака, именно этот слой является естественным препятствием (высокотемпературным фильтром) для выхода взвешенных частиц в переходную камеру и их реальный выход не более 10% от общей массы мелкодисперсной пыли, содержащейся в топливе.

Благодаря применению данной технологии, при сжигании бурых углей, дымовые газы на выходе дымовой трубы имеют «прозрачную» структуру.

Процесс горения в данной установке «растянут» на две зоны: Зона газификации и Дожиг газов в котле, это обстоятельство позволяет значительно снизить выбросы оксидов Азота (NOx) с продуктами сгорания.

Газогенератор является устройством непрерывного (поточного) получения тепла, то есть в процессе работы установки нет необходимости в периодические остановки процесса газификации, что позволяет обеспечивать потребителей тепла в течении всего отопительного периода.

Конвективные поверхности котла позволяют осуществить отбор тепла и снизить температуру дымовых газов до 170 0С. Коэффициент полезного действия котла составляет 92%.

Такой высокий КПД держится между нормативными чистками комплекса, благодаря тому, что на поверхностях съёма тепла не откладываются частицы пыли, содержащиеся в дымовых газах при традиционных способах сжигания Твердых топлив.

Обратите внимание

В стандартной комплектации Газификатор комплектуется котлом с температурой нагрева теплоносителя до 115 0С и давлением до 6 бар. Минимальная нагрузка для работы в автоматическом режиме не менее 20% от максимальной.

Котёл в составе Установки по габаритным размерам не многим больше своего собрата, работающего на природном газе, так как калорийность генераторного газа меньше калорийности природного газа.

Однако, по сравнению с классическим котлом, предназначенным для сжигания Твердых топлив, габаритные размеры данного котлоагрегата существенно меньше, что позволяет его широко применять при проведении реконструкций источников тепла.

Малые габариты установки позволяют изготавливать котельные мощностью до 6 МВт в блочном виде в заводских условиях.

Предельно допустимые выбросы соответствуют ГОСТ 17.2.3.02-78 «Охрана природы. Правила установления допустимых выбросов вредных веществ промышленными предприятиями».

Газогенераторная установка

Представляет из себя газогенератор обращённого типа, непрерывного действия.

Образование горючего газа происходит при горении топлива в зоне воздушных фурм, при подаче воздуха в количестве, недостаточном для полного сгорания топлива.

Образовавшийся горючий газ проходит через специальную колосниковую решётку, способную выводить из газогенератора куски шлака. Для полного сгорания углерода топлива предназначена нижняя дожигательная решётка.

Состоит из:

загрузочного бункера, водоохлаждаемой части, нижнего бункера.

Загрузочный бункер

Предназначен для размещения топлива, подлежащего газификации, предварительного нагрева его. Слой топлива, высотой 800 мм над дутьевыми фурмами, обеспечивает стабильность поступления топлива в зону горения, исключает возможные, не контролируемые присосы воздуха.

Изготовлен из жаропрочного бетона. Снаружи теплоизолирован.

Водоохлаждаемая часть

Предназначена для создания раскалённого слоя топлива от зоны дутьевых фурм до колосниковой решётки, в котором происходят процессы образования горючих газов.

Изготовлена из стального листа с водяной охлаждающей рубашкой.

В ней расположены дутьевые фурмы и колосники. Подача дутьевого воздуха в фурмы осуществляется из воздушных коллекторов, смонтированных по периметру водоохлаждаемой части. Воздух для горения подаётся дутьевым вентилятором первичного воздуха. Количество воздуха регулируется частотным преобразователем (или воздушной заслонкой)

Нижний бункер

Выполняет функцию газосборного коллектора после колосниковой решётки и устройства для дожигания углерода топлива в шлаковом остатке на дожигательной решётке.

Также в нём собирается шлак, удаляемый из предтопка при помощи колосников. В бункере имеется лаз, оборудованный футерованной дверцей, для удаления шлака.

Размеры лаза позволяют человеку проникнуть внутрь бункера для производства ремонтных работ.

Система сжигания генераторного газа

Генераторный газ, образовавшийся при газификации топлива , из нижнего бункера, с температурой ≈ 800 ºС, через короткий переходной газоход поступает в дожигательный циклон, предназначенный для полного сжигания газа, за счёт подачи вторичного воздуха. Воздух подаётся тангенциально, смешиваясь с генераторным газом, образует мощный, факел. Температура факела составляет 1100-1200ºС.

Основная камера сжигания имеет трехступенчатую конструкцию, а не обычную одноступенчатую.

На первое ступени происходит термический молекулярный распад топлива при ограничение доступа кислорода, и образование высокотемпературного газа с высоким содержанием окиси углерода СО.

На второй ступени происходит интенсивное сжигание горючих газов при контролируемом доступе кислорода. На третьей ступени происходит практически полное сжигание горючих частиц.

Вторичная камера сжигания (циклонного типа) имеет специальную конструкцию. Данная конструкция в сочетании со специальной системой подачи воздуха обеспечивает дожигание во вращающемся вихревом потоке температурой 1100 градусов. Такое вихревое дожигание позволяет предельно минимизировать содержание СО, летучей золы и твердых частиц в дымовом газе.

Рукавный фильтр . Рукавный фильтр является основным оборудованием в процессе пылеулавливания.

Э-Хим.Нефтехимические технологии

Ароматика

Производство индивидуальных ароматических углеводородов (бензола и толуола).

Данное производство осуществляют на установке Л Г-35-8/ЗООБ, сырьем которой служит фракция 62-105°С.

В отличие от установки каталитического риформинга, работающей на получение высокооктановых компонентов автобензина, это производство имеет в своем составе дополнительные блоки, имеющие специфическое назначение: блок селективного гидрирования непредельных углеводородов (догидрирования), блок экстракции с регенерацией растворителя и блок ректификации экстракта на индивидуальные ароматические углеводороды.

Селективное гидрирование непредельных углеводородов. В составе установки ароматизации имеется отдельный блок, основной частью которого является реактор догидрирования, заполненный алюмоплатиновым катализатором с низким содержанием платины АН-10, АП-15 или ГО-1. Назначение этого блока — гидрирование непредельных углеводородов в составе ароматизированного катализата (обычно до 1,5%). Температура гидрирования 180-22СГС, объемная скорость 5-7 ч~', давление 1,4-2,0 МПа. При нормальной работе блока гидрируются только олефино-вые углеводороды, концентрация ароматических углеводородов в катализате остается неизменной. При этом разность температуры на входе в реактор и выходе из него не должна превышать 6- !0°С, в противном случае это будет свидетельствовать о снижении селективности гидрирования. Обычно это наблюдается в конце цикла работы катализатора. Характеристика катализаторов селективного гидрирования приведена в табл.

Таблица Характеристика катализаторов селективного гидрирования

Показатели

Катализаторы

АП-10

АП-15

ГО-1

Массовая доля компонентов катализатора платина

0.10+0,01

0,15 ±0.01

0,10 ±0,01

рений

—

—

0,25 ±0,005

кадмии

—

—

0,01 ±0,002

Насыпная плотность, г/см

0,64 +0,4

0,64 +0,4

0.63 ±0,05

Коэффициент прочности (средний), кг/мм, не менее

0,97

Размер таблеток, мм: диаметр

2, 8 ±0.2

длина

5 ±2

Каталитические свойства: активность — бромное число гидрированного катализата, г брома на 100 см' продукта, не более

0,1

селективность— абсолютная разность между массовой долей ароматических углеводородов в сырье и в продукте. %. не более

1

2

1

Большая Энциклопедия Нефти и Газа

Cтраница 3

Газификацией твердого топлива называется процесс превращения его в газообразное топливо путем неполного окисления органической части топлива кислородом, воздухом или другими соединениями, содержащими кислород, например водяным паром. [31]

Газификацией твердого топлива ( ГТТ) называется процесс превращения органической части топлива в горючие газы путем воздействия на него окислителей.

ГТТ представляет одно из направлений совершенствования переработки экологически грязного топлива, в процессе горения которого выделяются зола, оксиды азота и серы.

Метод ГТТ известен с 1670 года и в настоящее время приобрел значение как источник получения беззольного газообразного топлива и различных технологических – газов для химической промываленности.

Важно

Он стал универсальным процессом переработки топлива, так как позволяет перерабатывать любые виды твердого топлива, получать газы заданного состава, использовать процесс в установках различной мощности-от автотранспорта до крупных стационарных агрегатов. Реакторы, в которых осуществляется процесс ГТТ называются газогенераторами; поэтому газы, полученные ГТТ получили название генераторных газов. [32]

Газификацией твердого топлива называется термический процесс, при котором органическая часть топлива превращается в горючие газы в присутствии воздуха, водяного пара, технического кислорода и других газов. Твердый остаток, получаемый после газификации, обычно состоит из минеральной части топлива ( золы) с небольшой примесью горючего и называется шлаком. [33]

Газификацией твердого топлива получают воздушный, водяной, паро-воздупшый и паро-кислородный газы. Вид получаемого газа определяется родом применяемого окислителя. [34]

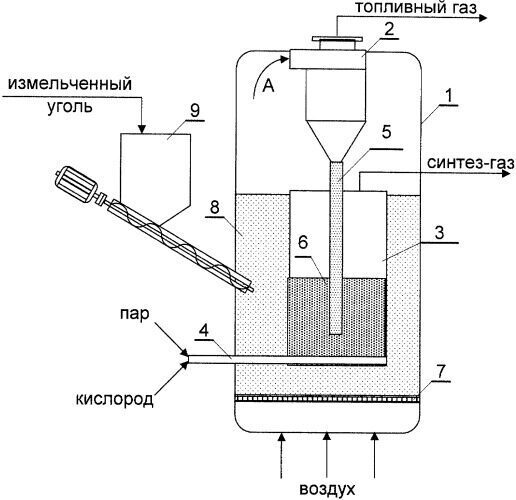

Схема газогенератора. [35]

Газификацией твердого топлива называется процесс превращения органической части его в горючие газы с помощью воздуха, водяного пара, кислорода и других газов. [36]

Газификацией твердого топлива называют термические процессы, при которых органическая часть твердого топлива превращается в горючие газы с помощью воздуха, водяных паров, технического кислорода или других газов. [37]

Газификацией твердого топлива получают воздушный, водяной, паро-воздушный и паро-кислородный газы. Вид получаемого газа определяется родом применяемого окислителя. [38]

Схема подземной газификации угля ( ПГУ. [39]

Длягазификации твердого топлива в плазме используются плазмотроны различной конструкции. [40]

Пригазификации твердого топлива воздухом в генераторном газе появляется балласт – азот, занимающий большую часть объема газа. [41]

Пригазификации твердого топлива, коксовании углей, переработке сернистых нефтей получаются газы, содержащие сернистые соединения, из которых основным является сероводород. Такие газы выделяются и при эксплуатации многих газовых месторождений.

Содержание сероводорода в газах ограничивается нормами, зависящими от назначения продукта. Поэтому почти все искусственно получаемые газы и многие естественные газы для возможности их применения должны быть предварительно очищены от сероводорода.

[42]

Пригазификации твердого топлива, коксовании углей, переработке сернистых нефтей получаются газы, содержащие сернистые соединения, из которых основным является сероводород. Такие газы выделяются и при эксплуатации многих газовых месторождений.

Содержание сероводорода в газах ограничивается нормами, зависящими от назначения продукта. Так, в газах, используемых в металлургии, содержание сероводорода допускается до 2 – 3 г / м3, для химических производств до 0 05 – 0 1 г / м3, для бытового газоснабжения до 0 02 г / ма. Поэтому почти все искусственно получаемые газы и многие естественные газы для возможности их применения должны быть предварительно очищены от сероводорода.

[43]

Пригазификации твердого топлива тепло сгорания стремятся максимально превратить в химическое тепло газов. [44]

Совет

Пригазификации твердого топлива особые требования предъявляют к теплоте сгорания газа, к пирометрическому эффекту при его сжигании и к составу продуцируемого газа, когда он предназначается для химического синтеза. [45]

Страницы: 1 2 3 4

Газификация твёрдых топлив

абвгдежзиклмнопрстуфхцчшщэюя

ГАЗИФИКАЦИЯ ТВЁРДЫХ ТОПЛИВ, превращ. твердых топлив (углей, торфа, сланцев) в горючий газ, состоящий гл. обр. из СО и Н2, при высокой т-ре в присут. окислителя (газифицирующего агента). Проводится в газогенераторах (поэтому получаемые газы наз. генераторными).

Газификацию твердых топлив (Г.) можно рассматривать как неполное окисление углерода. наиб. часто окислителями служат О2 (р-ция 1), СО2 (2) и водяной пар (3):

Наряду с основными р-циями осуществляются следующие:

Т. обр., прямой продукт Г. (т. наз. сырой газ) всегда содержит нек-рые кол-ва СО2, Н2О, СН4 и, кроме того, иногда и высших углеводородов, а при использовании воздуха – еще и N2. Из-за наличия в угле гетероатомов, прежде всего S и N, образуются H2S и NO2.

Скорость р-ций неполного окисления твердых топлив существенно зависит от т-ры, к-рая при отсутствии катализатора должна быть выше 800-900 °С. При окислении твердого топлива чистым О2 в адиабатном режиме т-ра была бы слишком высокой, поэтому в кач-ве газифицирующего агента (дутья) обычно используют воздух, парокислород-ную или паровоздушную смесь.

Изменяя состав дутья (в частности, соотношение водяного пара и О2) и его начальную т-ру с учетом потерь тепла в самом газогенераторе, можно обеспечить желаемую т-ру, к-рую, как и давление, устанавливают обычно исходя из технол. соображений (в зависимости от способа удаления шлаков и т.д.). С ростом давления в продуктах Г. увеличивается концентрация СН4.

В случае парокислородной Г. при низких давлениях после конденсации водяных паров получают сухой газ (его часто наз. синтез-газом), к-рый состоит в осн. из смеси СО и Н2 и имеет теплоту сгорания 11-12МДж/м3.

При воздушной или паровоздушной Г. образовавшийся газ содержит много N2 и имеет теплоту сгорания ок. 4 МДж/м3. Он служит топливом в котлах электростанций, технол. топках, отопит.

котельных установках; транспортировка его на большие расстояния нерентабельна.

Термодинамика процессов Г. хорошо изучена, что позволяет рассчитывать состав продуктов исходя из состава угля и условий процесса. Кинетич. параметры Г. можно вычислить только приближенно с использованием эмпирич. характеристик и коэффициентов. Такие расчеты показали, что состав получаемого газа зависит от геометрии газогенератора и режима процесса.

Обратите внимание

В пром-сти используются газогенераторы трех осн. типов, различающиеся характером взаимод. твердого топлива с дутьем. Интенсивность процессов в газогенераторе оценивается уд. расходом газифицируемого топлива, или его расходом на единицу площади аппарата в единицу времени.

В газогенераторе типа Лурги медленно опускающийся слой кусков твердого топлива размером 5-30 мм продувают снизу парокислородной смесью под давл. ок. 3 МПа. По высоте слоя образуется неск. зон с разл. т-рами: наиб. т-ра в ниж. части слоя (однако она не должна превышать т-ру плавления золы); далее т-ра уменьшается вследствие эндотермич. р-ций (2) и (3).

При т-ре ниже 800-900 °С Г. прекращается, и в верх. части слоя преобладает полукоксование, поэтому продукты Г. содержат смолы, фенолы и др. в-ва, к-рые удаляются при очистке. Уд. расход газифицируемого топлива достигает 2,4 т/(м2*ч). Макс. диам. большинства существующих аппаратов ~ 4 м. При увеличении диам.

до 5м расход угля составляет ~ 40т/(м2*ч), производительность газогенератора 105 м3/ч. Сухой газ, получаемый из бурого угля в этом газогенераторе, обычно содержит (% по объему): Н2 – 39, СО-20, СН4 и др. углеводородов – 11, СО2-30.

Недостатки газогенератора – вероятность спекания угля в слое, загрязнение газа продуктами полукоксования и, кроме того, невозможность использования мелких кусков топлива.

В газогенераторе типа Копперс-Тотцек Г. подвергают угольную пыль с размером частиц < 100 мкм, к-рая перемещается в одном направлении с парокислородной смесью (соотношение О2: пар от 50 :1 до 20 :1). Угольную пыль смешивают с паром и О2 в устройстве типа горелки и при атм. давлении подают в реакц. объем.

На один газогенератор устанавливают 2 или 4 горелки. Большое содержание О2 в дутье обеспечивает высокую т-ру процесса (1400-1600 °С) и жидкое шлакоудаление. Стенки аппарата внутри футерованы огнеупорными материалами. На выходе шлак гранулируется водой.

Сухой газ, получаемый из бурого угля в этом газогенераторе, содержит (% по объему): Н2 – 29, СО – 56, СН4 – < 0,1, СО2 - 12. Теплота сгорания газа 11,0-11,7 МДж/м3. Макс, производительность газогенератора (25-50)*103 м3/ч. Достоинства: возможность Г.

Важно

любых топлив, включая шламы и отходы обогащения угля, отсутствие в газе продуктов полукоксования; недостатки: затраты энергии на тонкий помол и сушку топлива, большой расход О2.

В газогенераторе типа Винклера кипящий слой мелкозернистого топлива с частицами размером 2-10 мм продувают парокислородной смесью при атм. давлении. Т-ру в кипящем слое (900-950 °С) выбирают так, чтобы зола удалялась в твердом виде. При этом крупные частицы золы выводятся через ниж. часть аппарата, а мелкие – с газом. Уд.

расход газифицируемого топлива благодаря интенсивному тепло- и массообмену достигает 2,5-3,0 т/(м2*ч). Сухой газ, получаемый из бурого угля в этом газогенераторе, содержит (% по объему): Н2-39, СО-35, СН4-1,8, СО2-22. Недостатки газогенератора: необходимость сортировки топлива и использования циклонов и систем рециркуляции, т. к.

большое кол-во непрореагировавшего топлива уносится с газом.

Наряду с усовершенствованием описанных типов газогенераторов, заключающемся, в частности, в применении по-выш.

давления (в газогенераторах Лурги до 10 МПа, в других-3-4 МПа), разрабатываются новые, более экономичные и производительные агрегаты. Напр., интересна схема Г., в к-рой окислителем служит СО2 [см.

р-цию (2)]. Для компенсации эндотермич. эффекта этого процесса используется промежуточная р-ция:

Образовавшийся СаСО3 направляется в спец. реактор, где благодаря теплу, выделяющемуся при сгорании топлива, разлагается на СаО и СО2, к-рые вновь поступают в газогенератор.

Достоинства метода: не требуется дорогостоящий О2; сжигание топлива в воздухе (при разложении СаСО3) происходит вне газогенератора, поэтому получаемый газ не содержит N2 и имеет высокую теплоту сгорания.

Совет

Недостаток: необходимость сепарации и циркуляции твердых горючих реагентов (СаО и СаСО3), что приводит к усложнению и возрастанию стоимости установки. Разрабатываются также процессы Г. с использованием тепла, получаемого от ядерных реакторов и передаваемого газообразным или твердым теплоносителем, в расплаве Fe и др.

Сырой газ покидает газогенератор при высокой т-ре, а иногда и давлении и содержит большое кол-во примесей. Поэтому газогенераторные установки обязательно включают системы утилизации тепла и очистки газа. наиб. распространены схемы, в к-рых горячие газы из газогенератора охлаждаются в паровом котле-утилизаторе. Получаемый пар применяют в самом процессе Г. или для выработки электроэнергии.

При Г. под давлением газ м. б. использован в газотурбинной установке, однако при этом необходима высокотемпературная очистка его от пыли. Для очистки сырой газ обычно охлаждают, при этом конденсируются смола и водяные пары.

Пыль, содержащуюся в газе в кол-ве 50-150 г/м , удаляют в циклонах. При двухступенчатой циклонной очистке содержание пыли снижается до 20-40 мг/м3. Часто газ отмывают от пыли водой. Более тонкая очистка осуществляется в фильтрах разл.

конструкции.

При Г. практически вся S, содержащаяся в исходном топливе, переходит в H2S, для удаления к-рого применяют сорбцию или разл. жидкие р-рители, напр. диметиловый эфир этиленгликоля. При этом, как правило, удаляется и СО2. Синтез-газ, используемый для получения СН3ОН, промывают метанолом при — 150°С.

В этом случае из газа удаляются практически все примеси, однако стоимость такой очистки достаточно высока. Реагенты, поглощающие примеси из газа, регенерируют, а сами вредные примеси превращают в в-ва, допускающие безопасное их захоронение (напр., серу удаляют в виде CaSO4).

Если содержание S в исходном топливе велико, ее целесообразно извлекать из продуктов Г. как дополнит. товарный продукт.

До нач. 60-х годов в СССР Г. была распространена достаточно широко: более 350 газогенераторных установок вырабатывали из разл. типов твердых топлив около 35 млрд. м3/год газов разного назначения. Однако вследствие быстрого роста добычи прир.

Обратите внимание

газа и организации общесоюзной сети газоснабжения Г. практически перестали применять. В пром. масштабах газифицируют лишь прибалтийские сланцы (кукерситы); получаемый при этом газ служит побочным продуктом, а осн. продукт – сланцевая смола.

В последний период в связи с необходимостью экономии углеводородных топлив интерес к Г. возрос. В отличие от таких процессов термич. переработки твердых топлив, как коксование и полукоксование, при Г. в газ превращаются обычно до 80% орг.

массы. К достоинствам Г. следует отнести также и то, что низкокачеств. твердые топлива, содержащие много балласта (минер. компоненты, влага), превращ. в топливо, при сжигании к-рого выделяется незначит. кол-во соед., загрязняющих окружающую среду.

Лит.: Лавров Н. В., Шурыгин А. П., Введение в теорию горения и газификации топлива, М., 1962; Альтшулер В. С, К ли ри ко в Г. В., Медведев В. А., Термодинамика процессов получения газов заданного состава из горючих ископаемых, М.

, 1969; Эпик И., “Известия АН ЭССР. Сер. Геология”, 1982, т. 31, № 2, с. 42-55; его же, “Известия АН ЭССР. Сер. Химия”, 1983, т. 32, № 2, с. 81-97; Химические вещества из угля, пер. с нем., под ред. И. В. Калечица, М., 1980. Э.Э. Шпильрайн.